钣金结构设计-钣金设备设计

设计钣金结构外壳和组件的工程师通常会重新设计,以便制造。事实上,研究表明,制造商花费30%到50%的时间修复错误,其中近24%与可制造性有关。这些可预防的工程错误背后的原因通常是钣金零件在CAD系统中的设计方式与它们在车间实际制造方式之间的巨大差距。许多为钣金产品开发3D模型的工程师不知道用于形成零件或产品的制造工具,而是为“理想”世界设计模型。

在理想世界里,一切都是完美的。公差和余量是精确的,无需添加任何特征或更改设计以适应车间或真实世界的材料行为。但事实是,许多因素,包括边缘的倒角、孔附近的凸缘以及钻孔之间的间距,在钣金世界中都很重要。

理想和现实钣金结构设计之间的这种差距通常被证明代价高昂。泛滥的工程变更单(ECO),修复设计错误,并将修订发送回车间,这些都变成了一个恶性循环,往往很难打破。

理想世界通向现实世界

弥合这一差距至关重要。幸运的是,如果公司和工程师采用可制造性设计(DFM)策略,这是可能的。随着DFM,设计者可以考虑重要的可制造性因素,同时发展钣金设计。这减少了错误和ECO的可能性,填补了理想世界和现实世界之间的空白。DFM策略的重点是简化设计和减少零件数量。它建议将零件标准化,以便在不同的应用中反复使用。DFM还提供了开发更易于制造的设计的见解。

金属薄板的DFM技巧

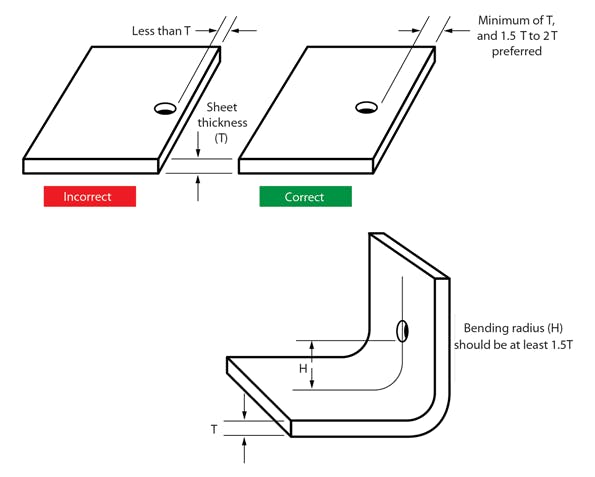

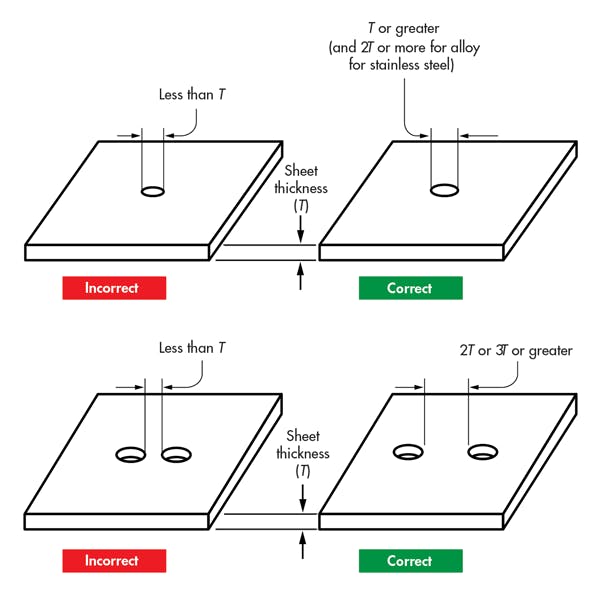

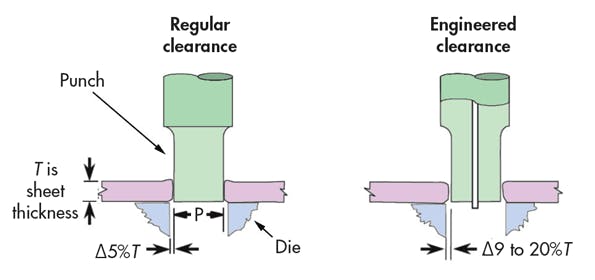

在钣金结构设计中,指定孔尺寸、位置及其对齐方式至关重要。最好指定大于板材厚度(T)的孔径。孔直径小于板材厚度会导致更高的冲头负荷、孔内更长的抛光时间和过多的毛刺。在取出冲头时,它还会导致弹头拉扯,最终影响冲头和金属板的使用寿命。孔之间的间距也很重要。如果不是更大的话,它至少应该是板材厚度(2T)的两倍。孔之间的距离确保了金属的强度,并防止孔在弯曲或成形过程中变形。

如果孔必须靠近边缘,则边缘和孔之间的最小间距应至少为板材厚度(T)。此外,穿孔和弯管之间的空间应适应弯管半径(H),且距离弯管足够远。通常,孔和弯管之间的首选距离是板材厚度加上弯管半径(1.5T+H)的1.5倍。在不考虑这些因素的情况下提供3D模型会增加工厂发出变更单的可能性。

通常会收到关于折弯和圆角建模错误的钣金零件设计,尤其是当涉及多家供应商时。这可能会导致成型零件看起来与它们所基于的模型不同。

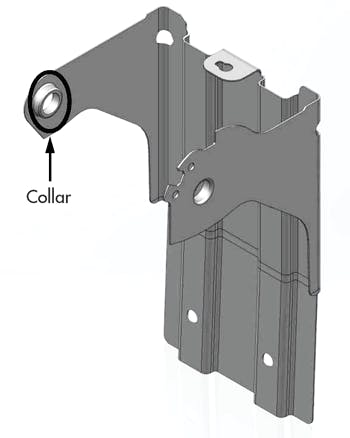

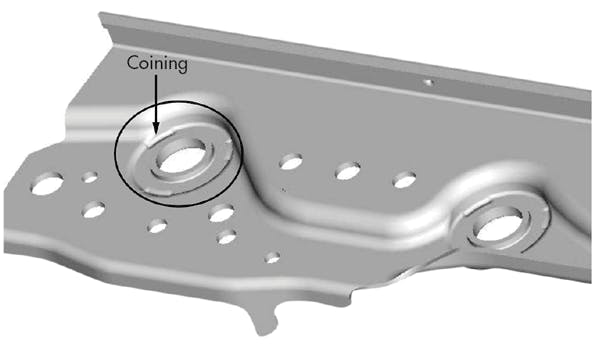

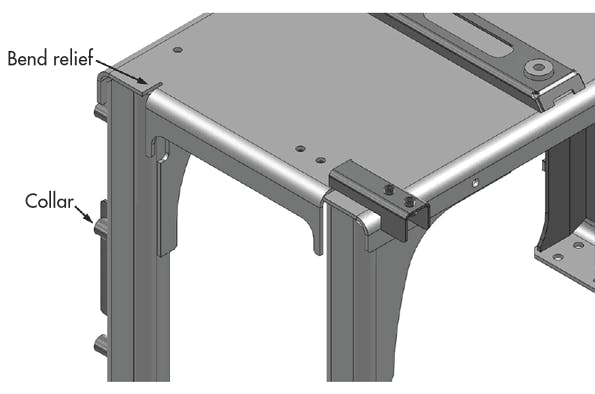

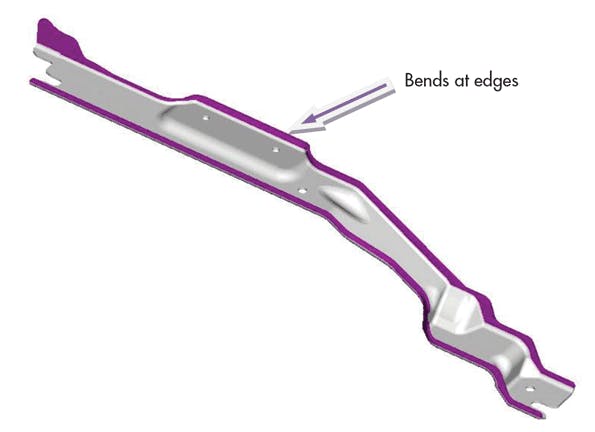

设计钣金零件的工程师应了解弯曲消除的重要性,以及它如何帮助避免金属撕裂,以及珠子和法兰等特征有特定用途。它们减少了回弹效应,增加了最终零件或产品的刚度。(回弹是指金属板在成形过程后保留或恢复其原始平面形状的不必要趋势。)穿孔区域附近的项圈等特征也有其作用。它们增强了金属的强度,使其能够承受更高的负荷。忽略这些特性不仅会增加ECO并延长制造时间,还会显著增加材料废料。

穿孔区域附近的弯曲浮雕和轴环加强了钣金零件。

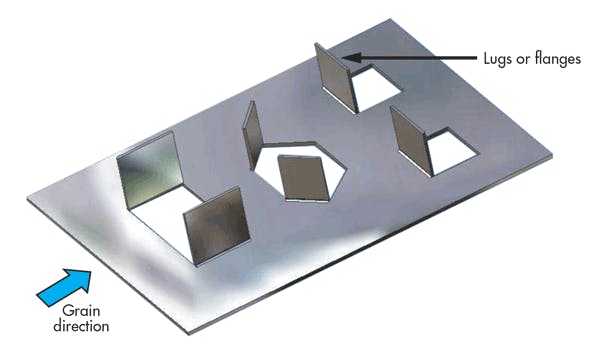

金属板中的晶粒结构对于避免带有三面切割并向内或向外弯曲的凸耳或凸耳的金属板零件出现裂纹至关重要。其他部件通常安装或夹紧在其上。为零件建模的工程师需要了解将要使用的金属线圈的晶粒结构。平行于晶粒方向形成的凸耳通常倾向于形成裂纹。

在一些复杂的产品设计中,可能会出现这种经验法则不适用的情况。尽管如此,建议的做法是形成垂直的凸耳,或以小于45度的角度形成凸耳

最小化零件数量:通过将两个或多个零件的功能合并到单个零件中,可以减少零件数量。为此,设计师必须问自己以下问题:

•零件是否相对移动?

•零件是否需要电气或热绝缘?

•零件是否需要由不同的材料制成?

•组合零件是否会干扰其他零件的组装?

•组合部件会使维护复杂化吗?

如果所有这些问题的答案都是“否”,那么单个部件可能会执行多个功能。理论上最小零件数量的概念最早由Boothroyd(1982)提出,并被全球的工程师和制造商广泛采用。通过这种方法,戴尔电脑公司(Dell Computer Corp.)通过重新设计计算机机箱,使其可用于多个系列的个人电脑,从而节省了约1500万美元。部件数量减少了50%,组装时间减少了32%。

易于组装:这是钣金产品设计的一个重要考虑因素。工程师应努力开发易于直观插入的零件,并始终保持正确的方向。自锁功能有助于缩短装配时间和减少零件数量。

通常情况下,将第一个零件设计得又大又宽以确保稳定性,然后将较小的零件组装在其上是一种良好的做法。设计零件时,可以从一个方向而不是多个方向进行装配,这也是一种很好的做法,这将进一步延长装配时间。

易于制造:工程师应该了解他们可用的制造能力以及这些能力的局限性。这意味着设计师应该了解工艺,以及与之兼容的材料及其产量。以下是其他一些与装配相关的DFM提示:

•对模制零件使用近净形状,以减少机械加工和加工。

•通过提供大的安装面和平行的夹紧面来简化夹具。

•通过不给零件提供锐角或尖点,防止零件轻易断裂。

•应避免薄壁、腹板、深槽和深孔,以便零件能够承受夹紧和加工而不变形。

•在设计钣金零件之前,工程师应该知道车间里有哪些标准刀具、钻头尺寸和其他工具。

•避免不必要的功能,因为它们会降低生产速度,增加加工时间和成本。

大型制造单位通常会将设计外包给工程服务提供商,以便他们能够专注于核心活动。然而,选择正确的伴侣有助于避免理想世界和现实世界之间的差距进一步扩大。与愿意合作的合作伙伴合作,有兴趣了解更多制造流程,并参与开发钣金产品。在移交设计任务之前,寻找有成功项目经验和所需资源的公司。这将确保ECO数量少,产品更快地推向市场。